增材制造技术深度解析:从原理到实践的全流程指南

2025-12-09

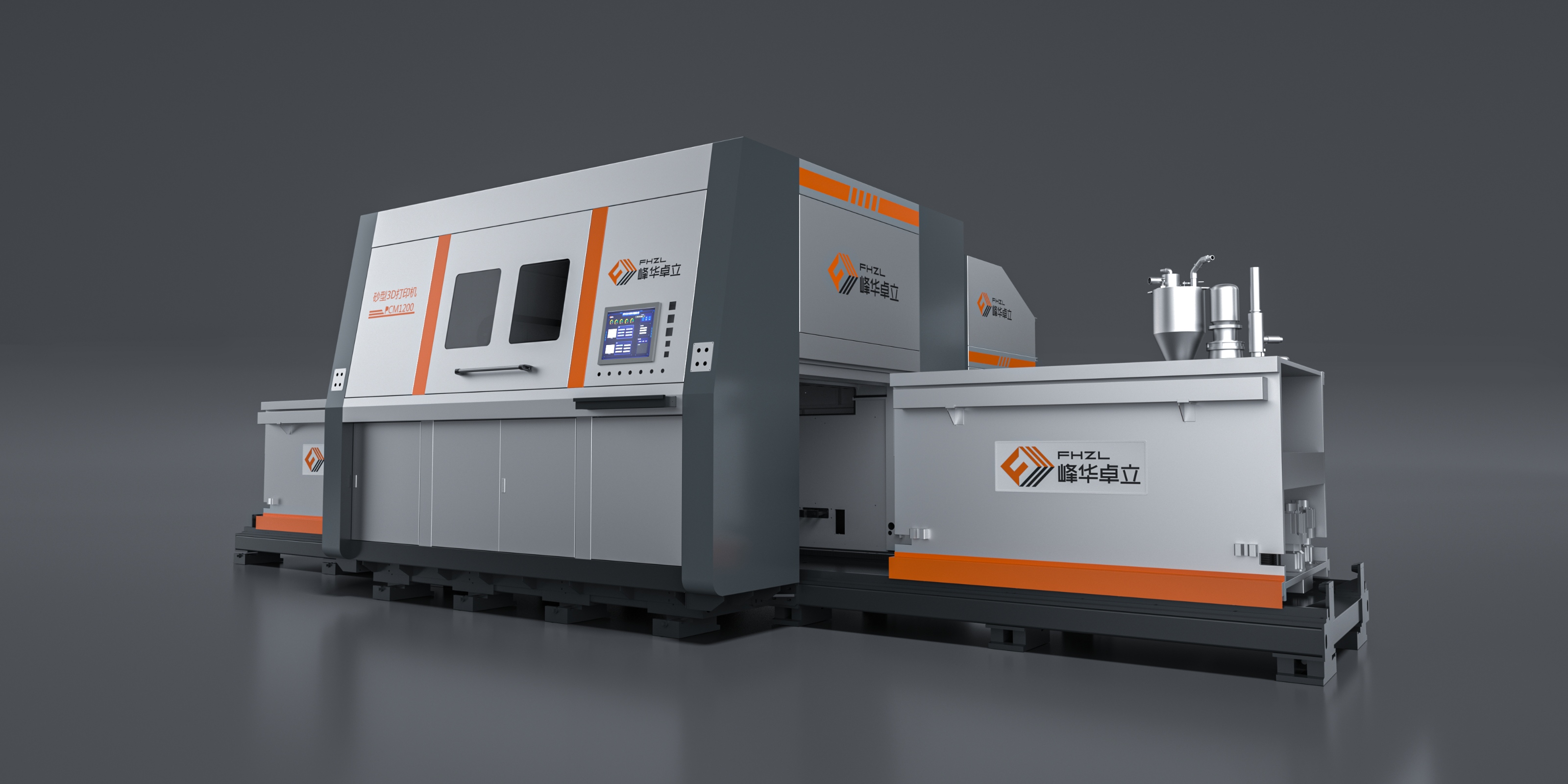

增材制造技术的核心原理、主流工艺及实践应用,提供从设计优化到后处理的完整技术指南,帮助工程师和技术人员掌握这一数字化制造技术的关键要点。

增材制造,通常被称为3D打印,是一种通过逐层堆积材料来构建三维实体的先进制造技术。与传统的减材制造(如切削加工)和等材制造(如铸造)不同,增材制造技术基于数字化模型直接制造零件,实现了设计自由度的革命性突破。自20世纪80年代诞生以来,这项技术已从最初的原型制作工具发展成为能够生产最终使用部件的成熟制造方法,在航空航天、医疗、汽车和消费品等多个领域得到广泛应用。

增材制造的核心技术原理

增材制造的基本原理可概括为“分层制造,逐层叠加”。整个过程始于三维CAD模型,该模型通过切片软件被分解为一系列薄层(通常厚度在0.01-0.3mm之间)。制造系统根据这些切片数据,控制打印头或能量源在构建平台上逐层沉积或固化材料,最终形成完整的三维实体。

这一制造过程的核心优势在于其几乎无限的几何复杂性处理能力。传统制造方法难以加工的复杂内部结构、轻量化网格和有机形状,在增材制造中变得轻而易举。此外,该技术显著减少了材料浪费,通常只使用构建零件所需的材料,这与减材制造中可能去除90%以上原材料形成鲜明对比。

主流增材制造工艺技术详解

目前市场上存在多种增材制造工艺,每种都有其独特的材料体系和适用场景:

1. 熔融沉积成型(FDM):这是最普及的增材制造技术之一,通过加热热塑性材料丝材,使其熔融后从喷嘴挤出,在构建平台上逐层沉积。FDM设备成本相对较低,可使用ABS、PLA、尼龙等多种工程塑料,但表面质量相对粗糙,层间结合强度有限。

2. 立体光固化(SLA):利用紫外激光选择性固化液态光敏树脂。SLA能够生产高精度、表面光滑的零件,特别适合制作精细的模型和模具。然而,光敏树脂材料性能有限,且成品通常需要后固化处理。

3. 选择性激光烧结(SLS):使用高功率激光选择性地烧结粉末材料(通常是尼龙或聚酰胺)。SLS不需要支撑结构,因为未烧结的粉末自然支撑着正在构建的零件。这种技术适合制造功能原型和最终使用部件,但表面粗糙度较高,且粉末处理需要专门设备。

4. 金属增材制造:包括选择性激光熔化(SLM)和电子束熔化(EBM)等技术,使用高能量源完全熔化金属粉末。这些技术能够生产接近全密度的金属零件,力学性能可达到锻造水平,但设备成本和运营费用极高。

增材制造设计优化策略

要充分发挥增材制造的技术优势,必须采用专门的设计方法:

- 拓扑优化:利用算法在给定设计空间、载荷条件和约束条件下,优化材料分布,实现轻量化设计。这种方法能够生成有机形状的结构,与传统设计理念截然不同。

- 生成式设计:通过设定设计目标和约束条件,让算法自动生成多种设计方案。工程师可以从中选择最符合要求的方案,大大加速创新过程。

- 支撑结构优化:对于需要支撑的增材制造工艺,支撑结构设计至关重要。优化支撑可以在保证打印成功的同时,减少材料消耗和后处理难度。现代软件可以自动生成最小化支撑结构。

- 零件整合设计:将多个传统零件整合为单一增材制造零件,减少装配环节,提高产品可靠性。航空航天领域已成功将数百个零件整合为几十个增材制造部件。

增材制造实践流程指南

成功的增材制造项目需要系统化的实施流程:

第一阶段:设计与准备

1. 使用CAD软件创建或优化三维模型,特别注意壁厚、最小特征尺寸和悬垂角度等增材制造约束条件

2. 将模型导出为STL或3MF格式,注意选择合适的分辨率和文件大小平衡

3. 使用切片软件导入模型,调整摆放方向以优化强度、精度和支撑需求

4. 设置工艺参数:层厚、打印速度、填充密度、支撑类型等

5. 生成并预览切片文件,检查潜在问题

第二阶段:打印过程控制

1. 设备准备:校准构建平台,检查材料供应,清洁光学系统(对于光固化或激光烧结工艺)

2. 开始打印并监控初始几层,确保第一层附着良好

3. 持续监控打印过程,注意温度稳定性、材料供应和机械运动

4. 记录关键工艺参数,为后续优化提供数据支持

第三阶段:后处理与检验

1. 零件取出:小心将零件从构建平台分离,避免损坏

2. 支撑去除:使用专用工具去除支撑结构,必要时进行表面处理

3. 二次固化:对于树脂零件,进行紫外后固化以提高性能

4. 表面处理:通过打磨、抛光、喷砂或化学处理改善表面质量

5. 热处理:对于金属零件,进行应力消除或热等静压处理

6. 质量检验:使用三维扫描、CT检测或金相分析验证尺寸精度和内部质量

增材制造材料科学进展

材料是增材制造技术发展的关键驱动力。近年来,可用于增材制造的材料种类迅速扩展:

- 高性能聚合物:包括PEEK、PEKK等高温工程塑料,具有优异的力学性能和耐化学性,适用于航空航天和医疗植入物。

- 金属合金:从传统的钛合金、铝合金和不锈钢,到镍基高温合金、钴铬合金和工具钢,金属增材制造材料体系日益完善。

- 复合材料:通过短纤维或连续纤维增强的聚合物基复合材料,显著提高了零件的强度和刚度。

- 陶瓷材料:氧化铝、氧化锆等陶瓷材料的增材制造技术正在发展,有望用于高温和耐磨应用。

- 多功能材料:包括导电材料、磁性材料和生物活性材料,为智能结构和功能集成开辟了新途径。

增材制造质量控制体系

建立可靠的质量控制体系是增材制造工业化应用的前提:

1. 过程监控:集成传感器实时监测温度、熔池行为、铺粉均匀性等关键参数

2. 无损检测:采用工业CT、超声波检测等方法评估内部缺陷

3. 力学测试:按照行业标准测试拉伸强度、疲劳性能等关键指标

4. 标准化:遵循ASTM、ISO等组织制定的增材制造标准体系

5. 数字孪生:建立工艺-结构-性能的预测模型,实现虚拟验证

增材制造技术未来展望

随着技术进步和成本下降,增材制造正从原型制作转向批量生产。多材料打印、混合制造(结合增材和减材工艺)和大幅面打印等新技术不断涌现。人工智能和机器学习正在优化工艺参数并预测零件性能,进一步提高制造可靠性和效率。

工业4.0背景下,增材制造作为数字化制造的核心技术,正在与物联网、大数据和云计算深度融合,形成分布式制造网络。这种模式有望彻底改变传统供应链,实现按需生产和本地化制造。

总之,增材制造技术已经超越了早期的新奇阶段,成为现代制造体系的重要组成部分。掌握这项技术的工程师和制造商将能够在产品创新、供应链优化和可持续发展方面获得显著竞争优势。随着材料、设备和工艺的持续进步,增材制造必将在未来制造业中扮演更加关键的角色,推动从“设计为制造”到“制造为设计”的范式转变。