金属3D打印技术深度解析:从原理到实践的全流程指南

2025-12-09

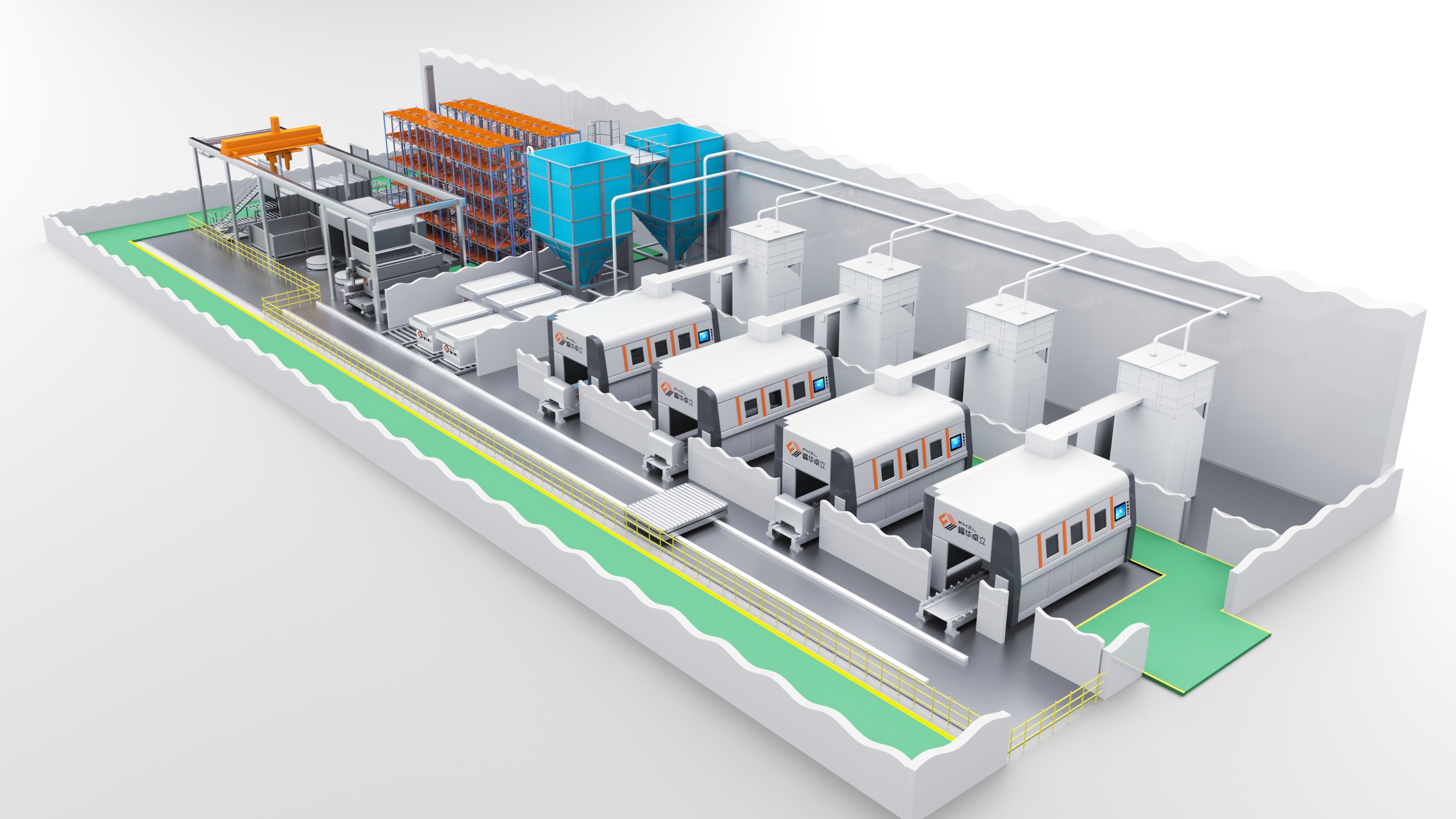

金属3D打印技术作为增材制造领域的重要分支,正在彻底改变传统金属加工行业的格局。这项技术通过逐层堆积金属材料的方式,能够制造出传统加工方法难以实现的复杂几何结构,在航空航天、医疗器械、汽车制造和模具行业等领域展现出巨大潜力。本文将深入剖析金属3D打印的技术细节,为工程技术人员提供从理论到实践的全面指导。

金属3D打印技术原理与工艺分类

金属3D打印的核心原理是基于数字模型文件,使用金属粉末或金属丝作为原材料,通过高能量源(激光或电子束)选择性熔化材料,逐层堆积形成三维实体。目前主流的金属3D打印技术主要包括选择性激光熔化(SLM)、电子束熔化(EBM)、直接金属激光烧结(DMLS)和粘结剂喷射技术等。

选择性激光熔化是目前应用最广泛的金属3D打印技术,其工作原理是在惰性气体保护环境下,使用高功率激光束按照预设路径扫描金属粉末床,使粉末完全熔化并快速凝固成型。SLM技术能够实现接近100%的致密度,制造的零件机械性能可达到甚至超过传统锻造水平。电子束熔化技术则使用电子束作为热源,在真空环境中进行加工,特别适合钛合金等活性金属的打印。

金属3D打印材料选择与预处理

金属3D打印材料的选择直接影响最终产品的性能和质量。常用的金属粉末包括不锈钢系列(316L、17-4PH)、钛合金(Ti6Al4V)、铝合金(AlSi10Mg)、镍基高温合金(Inconel 718、625)以及钴铬合金等。粉末的物理特性如粒径分布、球形度、流动性和氧含量对打印过程至关重要。

金属粉末的粒径通常控制在15-45微米或20-63微米范围内,粒径分布窄、球形度高的粉末流动性更好,能够形成更均匀的铺粉层。在实际操作前,粉末需要进行干燥处理,通常建议在80-120℃真空干燥箱中处理2-4小时,以降低粉末中的水分含量。同时,粉末的氧含量需严格控制,钛合金粉末的氧含量应低于0.1%,不锈钢粉末应低于0.08%。

金属3D打印工艺参数优化

成功的金属3D打印依赖于精细的工艺参数优化。关键参数包括激光功率、扫描速度、层厚、扫描间距和扫描策略等。这些参数共同影响着熔池的形成、凝固过程和最终零件的微观组织。

激光功率和扫描速度的比值(能量密度)是核心控制参数,计算公式为:能量密度 = 激光功率 / (扫描速度 × 扫描间距 × 层厚)。对于316L不锈钢,推荐的能量密度范围通常在50-100 J/mm³之间。过低的能量密度会导致未熔合缺陷,而过高的能量密度则可能引起球化现象和过大的热应力。

层厚选择需平衡打印效率与表面质量,常见的层厚为20-60微米。较薄的层厚可获得更好的表面粗糙度和尺寸精度,但会显著增加打印时间。扫描策略方面,常用的有棋盘格扫描、条纹扫描和轮廓偏移扫描等,不同的扫描策略会影响残余应力的分布和零件的变形倾向。

金属3D打印设计准则与支撑结构

为充分发挥金属3D打印的优势,设计阶段就需要考虑技术的特性。与传统减材制造不同,金属3D打印特别适合制造具有内部流道、晶格结构和拓扑优化形状的零件。设计时需遵循以下准则:避免大面积的悬垂结构(超过45°的悬垂面需要支撑)、最小壁厚不小于0.3-0.5mm、孔洞直径不小于0.5mm、考虑各向异性对机械性能的影响。

支撑结构在金属3D打印中具有多重作用:支撑悬垂结构、传导热量减少变形、固定零件到基板。支撑设计需要平衡支撑效果与后处理难度。接触支撑的界面应设计为点接触或线接触,减少接触面积以便于后续去除。对于大型零件,还需考虑内部支撑以减少变形风险。

金属3D打印操作流程详解

金属3D打印的实际操作流程包括数据准备、机器准备、打印过程监控和后处理四个主要阶段。

数据准备阶段,首先使用CAD软件设计三维模型,然后使用切片软件(如Materialise Magics)进行模型定向、支撑添加和切片处理。模型定向应考虑减少支撑用量、优化机械性能方向和缩短打印高度。切片参数设置需根据材料特性和零件要求调整工艺参数。

机器准备阶段,需要检查打印舱的密封性、气体纯度和光学系统状态。安装前需清洁基板并确保其平整度,基板通常需要预热到100-200℃以减少热应力。粉末填充应在惰性气体保护下进行,确保粉末床均匀平整。

打印过程中需持续监控氧含量(保持在1000ppm以下)、舱内压力、激光功率稳定性和铺粉质量。对于长时间打印任务,建议每24小时暂停检查粉末状态和铺粉质量。

金属3D打印后处理技术

金属3D打印完成后,零件需要经过一系列后处理工序才能达到使用要求。首先是零件从基板上分离,通常采用线切割或带锯切割。支撑结构的去除可使用钳子、凿子或专用支撑去除工具,对于内部支撑可能需要电火花加工或化学溶解。

热处理是改善金属3D打印零件性能的关键步骤。常见的热处理工艺包括应力消除退火、热等静压(HIP)和固溶时效处理。热等静压能够有效闭合内部孔隙,提高零件的疲劳性能。对于不锈钢和钛合金零件,热等静压参数通常为900-1000℃、100-150MPa压力下保持2-4小时。

表面处理方面,金属3D打印零件的表面粗糙度通常在Ra 10-30微米范围,需要通过喷砂、抛光、磨削或化学抛光等方法改善。对于内部流道等难以接触的表面,可使用电化学抛光或流体抛光技术。

金属3D打印质量控制与检测

确保金属3D打印零件质量需要系统的质量控制体系。过程监控包括在线监测熔池温度、尺寸和稳定性,以及每层粉末床的质量。离线检测则包括尺寸精度测量、密度测试、金相分析和机械性能测试。

常用的检测方法有:X射线计算机断层扫描(CT)用于检测内部缺陷,可检测到最小20微米的孔隙;金相分析评估微观组织和熔合质量;拉伸、硬度和疲劳测试评估机械性能。建议建立每批材料的工艺认证体系,包括打印测试样件并进行全面检测。

金属3D打印应用案例与未来趋势

金属3D打印已在多个领域实现产业化应用。在航空航天领域,GE公司使用金属3D打印制造了燃油喷嘴,将20个零件整合为1个,重量减轻25%,寿命提高5倍。医疗领域,定制化的钛合金骨科植入物能够完美匹配患者解剖结构,促进骨整合。模具行业,随形冷却流道可将注塑周期缩短30-50%。

未来金属3D打印技术将向多材料打印、梯度材料、更大构建体积和更高打印速度方向发展。同时,与人工智能和数字孪生技术的结合将实现工艺参数的智能优化和打印过程的实时预测控制。

金属3D打印作为一项颠覆性制造技术,其成功应用需要跨学科的知识体系和精细化的过程控制。从材料科学到热力学,从机械设计到工艺工程,每个环节都影响着最终产品的质量。随着技术成熟度的提高和成本下降,金属3D打印必将在更多领域实现规模化应用,推动制造业向数字化、柔性化和高效化方向发展。掌握金属3D打印技术的核心要点,将帮助工程技术人员在这一变革中占据先机。